全2318文字

日産自動車が2021年に栃木工場で稼働させた「ニッサン インテリジェント ファクトリー」(以下、NIF)は、同社が持つ最先端の生産技術をつぎ込んだ生産ラインだ。生産する品目や量の変動へ柔軟に対応しつつ、働きやすさに配慮した自動化で品質向上を実現する。その対象は組み立てや塗装、設備保全と多岐にわたり、検査についても特徴的な自動化を図っている。

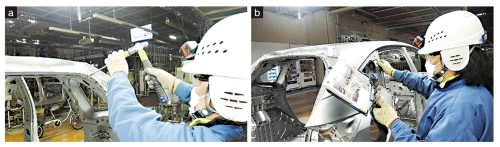

その1つが、溶接の状態をリアルタイムで判定する「溶接インラインモニタリングシステム」(Intelligent Welding System、以下IWS)だ(図1)。ホワイトボディーを製造するスポット溶接の工程に導入したもので、全ての溶接箇所で加圧力と電流値の変化を測定して分析する。品質判定の確実性を高めると同時に、今後は人手による抜き取り検査を減らせるとの期待がある。

現在はタガネを打ち込んで検査

スポット溶接のおおまかな流れは次の通り。まず、溶接したい複数の鋼板を重ね合わせる。次に、溶接箇所を溶接チップと呼ぶ電極で挟み込み、電流を流す。すると、鋼板そのものが持つ電気抵抗によってジュール熱が生じ、溶融して接合される。

ホワイトボディーの組み立てラインには、溶接ロボットが並んでいる。2つの溶接チップを取り付けた溶接ガンを、あらかじめティーチングされたロボットで位置決めして次々と溶接していく。「近年はハイテン材(高張力鋼板)を含んだ3枚打ちも増え、スポット溶接の難易度は高まっている」。こう話すのは、日産自動車常務執行役員車両生産技術開発本部担当の平田禎治氏だ。

溶接チップで鉛直に鋼板を挟み、毎回同じ要領で電流を流せれば、溶接不良が生じる可能性は低くなる。ロボットをティーチングしているとはいえ、鋼板の位置や形状は、ワークごとに微妙に異なっている。すると、溶接チップによる挟み方は想定よりも微妙に異なり、加圧力や電流値も変わってくる。悪条件が重なれば、溶接不良につながることもある。

万が一の溶接不良を見逃さないよう、従来の検査体制は2段構えだ(図2)。まずは、製造部門による抜き取り検査。溶接された鋼板の隙間にタガネを打ち込む。溶接が剥がれるといった異常があれば、人手で溶接を修正する。もう1つが、超音波探傷による検査だ。これは品質保証部門が担当する。

からの記事と詳細 ( スポット溶接の不良を見抜く、日産栃木工場が目指す全数監視 - ITpro )

https://ift.tt/xcP1I7W

No comments:

Post a Comment